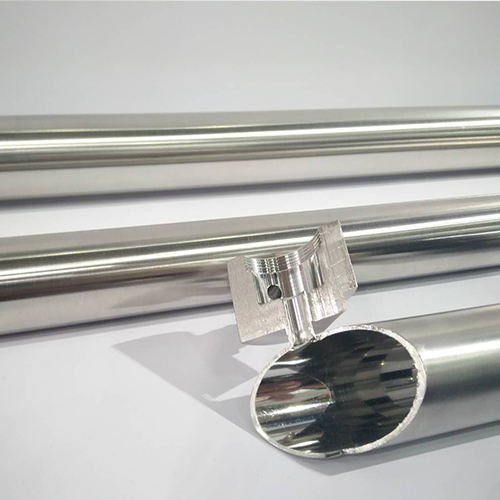

実際、鋼管分野は自動車製造や機械製造など、他の多くの産業と切り離せないものとなっています。自動車、機械設備製造、その他の機械設備は、鋼管の精度と滑らかさに対して高い要求を持っています。ステンレス鋼の明るいチューブステンレス鋼の光沢管のユーザーは、精度と滑らかさに関して非常に高い要求があるだけでなく、ステンレススチール製の明るいチューブ寸法公差は2~8本線で維持できます。そのため、多くの機械加工・製造業のお客様は、労力、材料、時間を節約するために、この方法を採用しています。摩耗により、シームレスパイプあるいはコンパスは徐々にステンレス鋼光輝管へと変化しています。それでは、ステンレス鋼光輝管の溶接加工工程を見てみましょう。

ステンレス鋼光輝管の溶接工程:電気溶接予熱、溶接後の熱処理工程。

1. 暖房:

ステンレス光輝管をアーク溶接する場合は、事前にステンレス光輝管の温度を上げて30分間温度制御しながらゆっくり溶接してください。

アーク溶接の加熱および仮想ビーム熱処理は、温度制御機能を備えた温調盤によって能動的に操作されます。遠赤外線追跡熱処理電気炉プレートを採用しています。インテリジェントな自動チャート設定とチャート記録により、熱伝達係数は正確に温度を測定します。温度上昇時、熱伝達係数測定点と溶接端面との距離は15mm~20mmです。

2.溶接工程:

1.ステンレス鋼ブライトチューブの溶接変形を避けるため、各柱継手は2人で対称溶接し、溶接方向は内側から両側に向けます。内膨張入口(内膨張を開いたときに溶接が梁に近い)の溶接作業手順は、できるだけ小型モデルで実施するため、精密ブライトチューブの第1層と精密ブライトチューブの第3層から開始します。これは、そのアーク溶接が溶接変形の主な原因に重大な影響を与えるためです。アーク溶接が第3層に達した後、バックプレーニングを行う必要があります。カーボンアークガウジングを使用した後、溶接設備をできるだけ研磨し、溶接面を高周波焼入れして金属光沢を際立たせ、表面の浸炭による割れを回避します。外穴は1回溶接し、その他の外ねじは1回溶接します。

2. アーク溶接=二層精密光沢管の場合、溶接方向は精密光沢管の層と反対方向とし、各層間の溶接距離は15~20mmとする。

3. 複数の重機の溶接電流と溶接効率を維持し、積雪の重なり合う層の数も維持する必要があります。

4. アーク溶接では、アークスタートプレートからゆっくりと溶接を進め、アークスタートプレート上で溶接を完了するようにしてください。アーク溶接後は、切断して研磨してください。

投稿日時: 2024年1月16日